Siła ścinająca jest znacznie mniejsza od siły przytrzymującej, zazwyczaj wynosi około 20%. Nie są to jednak jedyne siły oddziałujące na magnes. Przeczytaj, jakim siłom poddawane są magnesy i jak zapewnić bezpieczne stosowanie magnesów do podnoszenia oraz mocujących.

Magnesy pod wpływem sił

Na pewno już się z tym spotkałeś, dwa magnesy z trudem oderwiesz od siebie, lecz jeśli je przesuniesz w bok, to z łatwością ześlizgną się po sobie. Jest to spowodowane przez różne siły, działające na magnesy w różnych kierunkach. Różnica sił jest znaczna: w przypadku ruchu prostopadłym od powierzchni stycznej magnesu lub prostopadłym od materiału ferromagnetycznego (magnesem przymocowanego przedmiotu) siła przytrzymująca magnesu jest ok. pięciokrotnie większa od siły stycznej w przypadku ruchu równoległym do powierzchni stycznej.

Jakie siły fizyczne zatem działają na magnesy i jak wpływają na całkowitą siłę magnetyczną uchwytu magnetycznego lub magnesu do podnoszenia? Na potrzeby niniejszego artykułu zajmiemy się głównie siłami przytrzymującą, ścinającą i grawitacyjną.

Siła przytrzymująca = normalnaNajistotniejszą składową magnetycznej siły mocującej jest siła przytrzymująca, lub też normalna (w fizyce oznaczana jako Fn). Wielkość ta wyraża siłę, z jaką magnes trzyma przedmiot, który jest do niego przymocowany, w kierunku prostopadłym. |

Siła ścinająca = styczna = tarciaSiła ścinająca nazywana jest zwykle w podręcznikach fizyki siłą styczną lub także siłą tarcia i oznaczana jest jako Ft. Wyraża siłę, działającą przeciwko kierunkowi ruchu dwóch położonych na sobie przedmiotów. Jest prostopadła do siły normalnej, równoległa do powierzchni magnesu i odpowiada około 20% siły przytrzymującej magnesu. Wynika z tego ogólny współczynnik tarcia 0,2. |

Siła grawitacyjnaPodczas pracy z magnesami należy też uwzględniać siłę grawitacyjną, która działa zarówno na sam magnes, jak też na podnoszony ładunek lub mocowany obrabiany przedmiot. |

Siła magnetyczna w przypadku magnesów do podnoszenia

W przypadku magnesów do podnoszenia ładunków ich siła magnetyczna (normalna) wyraża łączny udźwig magnesu. Jeśli magnes ma podnieść ładunek, wymagane jest, by pokonał siłę grawitacyjną, działającą na ładunek - stosunek siły grawitacyjnej podnoszonego ładunku do siły magnetycznej magnesu wyrażany jest przez tzw współczynnik bezpieczeństwa. Norma ČSN EN 13155 określa go następująco:

|

Typ magnesu do podnoszenia ładunków |

Współczynnik bezpieczeństwa |

|

Permanentny magnes do podnoszenia |

3 |

|

Elektromagnes do podnoszenia |

2 |

|

Elektropermanentny magnes do podnoszenia |

3 |

Wszystkie magnesy do podnoszenia muszą przed wprowadzeniem na rynek przejść test odrywania, który jest rejestrowany dla każdego produktu z jego numerem fabrycznym i jest zamieszczany w certyfikacie kontroli danego produktu. W Walmag przeprowadzamy test na maszynie do odrywania z użyciem certyfikowanego miernika.

Certyfikat dla magnesu do podnoszenia ważny jest przez rok - dlatego co roku należy przeprowadzić rewizyjny test odrywania. Ponownych certyfikacji dokonujemy na mobilnej maszynie do odrywania bezpośrednio u klienta, w jego zakładzie.

Więcej na temat tego, jak testujemy magnesy do podnoszenia ładunków i jakie certyfikaty posiadają nasze magnesy do podnoszenia, dowiesz się w niniejszym artykule. W Walmag, dobrowolnie komplikujemy sobie dodatkowo testowanie udźwigu magnesów poprzez włożenie kartki papieru pomiędzy magnes do podnoszenia i ładunek, by sztucznie zmniejszyć siłę przytrzymującą magnesu (symulując w ten sposób ewentualne pęcherzyki powietrza lub zanieczyszczenia powierzchni). Rzeczywisty udźwig magnesu jest zatem jeszcze nieco większy od udźwigu nominalnego.

Bezpieczne podnoszenie ładunków za pomocą magnesów do podnoszenia

Nachylenie ładunku

Magnes do podnoszenia ładunków osiąga maksymalny udźwig przy zerowym nachyleniu ładunku. To znaczy, że podnoszony ładunek powinien być idealnie wyśrodkowany względem powierzchni stykowej magnesu, z środkiem ciężkości ulokowanym dokładnie pośrodku.

Jeśli podnoszonego ładunku nie uda się w 100% wyśrodkować na magnesie, poskutkuje to odchyleniem środka ciężkości. Spowoduje to rozłożenie siły grawitacyjnej na:

- siłę normalną (prostopadłą do podnoszonego ładunku)

- oraz siłę styczną (równoległą do ładunku),

- przy czym suma wektorów tych dwóch sił jest równa sile grawitacyjnej.

Im większe jest odchylenie ładunku, tym większa siła styczna i tym bardziej maleje siła normalna magnesu. Logicznie rzecz biorąc, im bardziej nachylony jest ładunek, tym mniejsza jest siła przytrzymująca magnesu. Maksymalne dopuszczalne nachylenie podnoszonego ładunku wynosi zazwyczaj 6°. Tego zalecenia należy przestrzegać w każdych okolicznościach.

W praktyce jednak może wystąpić sytuacja, gdy potrzebujesz obrócić podnoszony ładunek z pozycji poziomej do pionowej. W przypadku magnesów do podnoszenia NEO służą do tego dodatkowe urządzenia z ogranicznikiem, który zapobiega przesunięciu ładunku (np. ramię podnośnikowe NEO HV). W ten sposób zapewniamy pełne wykorzystanie magnetycznej siły mocującej magnesu do podnoszenia.

Istnieje też wariant magnesu do podnoszenia ładunków bez zabezpieczenia przed przesunięciem ładunku - np. permanentny magnes dźwigowy GP 250. Tutaj już na pierwszy rzut oka widać różnicę w tabeli udźwigu magnesu podnoszenia ładunków w pozycji poziomej (limit roboczy 250 kg) i pionowej (limit roboczy 80 kg).

Cylinder stojana silnika w fabryce Siemensa we Frenštácie pod Radhoštěm.

W celu pokonania siły grawitacyjnej stojana silnika (z blach składanych) trzeba

było dokonać weryfikacji udźwigu magnesu do podnoszenia ładunków NEO SPC

bezpośrednio na produkcie.

Skład chemiczny i temperatura ładunku

Na siłę magnetyczną magnesu wpływa także temperatura. W przypadku magnesów do podnoszenia rozwiązaliśmy ograniczenie temperaturowe za pomocą magnesów do podnoszenia ładunków NEO HOT, które można stosować również w gorącym środowisku (do 180oC).

Jeśli chodzi o skład chemiczny, to w uproszczeniu można powiedzieć, że najbardziej odpowiednim materiałem do manipulacji za pomocą magnesów jest zwykła stal konstrukcyjna. W przypadku stali stopowej, dodatek stopów (np. manganu lub chromu) zmniejsza magnetyczność materiału, stopniowo, aż do niemagnetycznych stali austenitycznych.

Na siłę magnetyczną wpływa też jednorodność ładunku (odlewy, części spawane lub zmontowane trudniej przymagnesować - np. stojan silnika na obrazku).

|

Nasza rada: W przypadku ładunków o nietypowym składzie chemicznym, kształcie, długości lub problematycznej jednorodności sprawdzamy udźwig przeprowadzając test praktyczny. To najlepszy sposób na zapewnienie absolutnego bezpieczeństwa magnesu do podnoszenia. Dokładnie w taki sposób postępowaliśmy w przypadku pakietu stojana silnika w firmie Siemens we Frenštácie pod Radhoštěm. |

Wymiary ładunku i przymocowanie do magnesu do podnoszenia

Wymiary podnoszonego ładunku (jego długość, szerokość,a także grubość) mają duży wpływ na łączną siłę magnetyczną magnesu do podnoszenia ładunków. W przypadku długości ładunku możesz się spotkać z ograniczeniem maksymalnej długości - wynika to z faktu, że dłuższe ładunki uginają się podczas podnoszenia. W połączeniu z ruchem ładunku, może to mieć znaczący wpływ na wszystkie siły fizyczne działające na podnoszony ładunek (a pośrednio na magnes).

Rolę odgrywa także grubość ładunku. Jakiekolwiek rowki, wywiercone otwory i inne nierówności powierzchni mogą znacząco zmniejszyć łączny udźwig magnesu do podnoszenia ładunków.

Podczas wyboru odpowiedniego magnesu do podnoszenia ładunków istotny jest również kształt podnoszonego ładunku (lub też jego powierzchni stycznej). Niektóre magnesy do podnoszenia ładunków mp. nie umożliwiają manipulacji ładunkami o przekroju okrągłym.

Aby osiągnąć pełną wydajność magnesu do podnoszenia ładunków, należy zapewnić całkowite pokrycie biegunów magnesu. Rolę odgrywa tu również rozmiar przekroju ładunku lub części, który powinien być większy od powierzchni bieguna. W przypadku cienkich części istnieje ryzyko, że pole magnetyczne przejdzie przez część i zamknie się dopiero za nią - przymagnesowanie może wtedy nie być wystarczająco silne. Więcej na temat manipulacji cienkimi blachami możesz przeczytać tutaj >>

Bardzo istotnym czynnikiem jest też szczelina powietrzna. Powstaje ona zarówno dzięki materiałom niemagnetycznymi na ładunku (farba, folia pokrywająca, itp.), jak też w wyniku chropowatości powierzchni, nierówności oraz innych przejawów powierzchniowych.

Siła magnetyczna w przypadku uchwytów magnetycznych

Problematyka sił działających na magnes podczas mocowania i obróbki jest jeszcze bardziej złożona, niż w przypadku magnesów do podnoszenia.

Siła grawitacyjna obrabianego przedmiotu może mieć zarówno pozytywny wpływ na magnes mocujący (podczas obróbki pionowej), jak też negatywny (podczas obróbki poziomej).

Podczas obróbki na zacisk magnetyczny działają również siły skrawania. Są one zazwyczaj łączone - tzn. posiadają zarówno składową pionową, jak też poziomą. Wynikają z warunków skrawania i geometrii obrabiarki.

Różne rodzaje obróbki stawiają różne wymagania uchwytom magnetycznym, dlatego możesz się spotkać z wieloma typami magnesów mocujących.

|

Istotnym dla mocowania obrabianych przedmiotów za pomocą magnesów jest, by ich magnetyczna siła mocująca działająca na obrabiany przedmiot przewyższała siły skrawania działające na obrabiany przedmiot podczas obróbki. Tylko wtedy zamocowanie może być bezpieczne. |

W jaki sposób testujemy siłę mocującą uchwytów magnetycznych

W przeciwieństwie do magnesów do podnoszenia, testowanie siły mocującej w przypadku uchwytów magnetycznych nie jest regulowane przez normy i podlega wewnętrznym zasadom producenta. Każdy uchwyt firmy Walmag posiada certyfikat kontroli, gdzie podane są wartości zmierzone podczas testowania.

Podczas opracowywania prototypów testujemy uchwyty magnetyczne również na certyfikowanej maszynie do odrywania.

Metody testowania uchwytów magnetycznych są różne:

- JIS: Pomiary i testowanie z przedmiotem kontrolnym o powierzchni stykowej 1 cm2. Przedmiot kontrolny przymocowany jest do sprężyny, którą następnie naciągamy za pomocą śruby, aż do momentu oderwania przedmiotu od magnesu. Zmierzymy w ten sposób siłę prostopadłego oderwania w kgf (kilogram-force lub też kilopond).

- OSW: Pomiary i testowanie z przedmiotem kontrolnym o powierzchni stycznej 64 cm2. Przedmiot kontrolny przymocujemy do śruby, którą następnie obracamy i obciążamy w ten sposób tensometr, ponownie aż do momentu oderwania przedmiotu od uchwytu. Wartość siły prostopadłego oderwania podawana jest w tym przypadku zazwyczaj w lbf (poundal-force) - jest przeliczalna na kgf.

Jak wybrać uchwyt magnetyczny - czynniki wpływające na siłę zamocowania

Z myślą o różnych rodzajach obróbki i różnych typach obrabianych przedmiotów, na rynku istnieje szereg uchwytów magnetycznych opracowanych dla konkretnych typów czynności. Uchwyt magnetyczny wybieraj na podstawie następujących parametrów:

Kierunek siły skrawania lub sił skrawania, które działają na obrabiany przedmiot: najlepiej wybrać kierunek prostopadły do bieguna magnetycznego.

Grubość obrabianego przedmiotu: im cieńszy obrabiany przedmiot, tym trudniej trzyma się magnesu (i tym więcej linii sił magnetycznych przenika do narzędzia roboczego). Zamocowanie cienkich części należy rozwiązać korektą polaryzacji uchwytu (odstępu biegunów magnetycznych) - im cieńsza część, tym gęstsza polaryzacja na uchwycie, która zapewni silniejsze pole magnetyczne. Więcej rad dotyczących mocowania cienkich części znajdziesz tutaj >>

Wysokość obszaru działania siły skrawania: zbyt „wysokim“ obrabianym przedmiotom zagraża przewrócenie się. Ryzyko przewrócenia jest tym większe, im dalej od powierzchni mocowania działa siła skrawania i jednocześnie, im mniejsza jest powierzchnia mocowania.

Pokrycie biegunów magnetycznych: obrabiany przedmiot połóż na uchwycie magnetycznym w taki sposób, by zakrywał jak najwięcej biegunów magnetycznych i pamiętaj, by w identycznym stosunku pokryć bieguny o polaryzacji magnetycznej N (północ) i S (południe). W niektórych przypadkach uzyskasz mocniejsze zamocowanie także dzięki modyfikacji procedury technologicznej. Rozwiązywaliśmy na przykład z klientem kwestię cięcia stalowego pręta o długości 2000 mm, który trzeba było pociąć na uchwycie magnetycznym na 90 mm części, które następnie były dalej obrabiane. Jednak małe 90 mm części nie trzymały się wystarczająco mocno w uchwycie magnetycznym. Można to było rozwiązać zmniejszając moc obrabiarki - lecz nie było to pożądane rozwiązanie dla naszego klienta. Dlatego uzgodniliśmy modyfikację procedury technologicznej - dwumetrowy pręt został najpierw pocięty na części o długości 470 mm, które uchwyt utrzymał niezawodnie i bezpiecznie. Części te zostały obrobione, a dopiero potem pocięte na 90 mm części.

Pokrycie uchwytu magnetycznego: uchwyt, który jest zakryty przez obrabiany przedmiot na całej jego powierzchni, ma z reguły mniejszą siłę mocującą od uchwytu częściowo zapełnionego (zależy to jednak także od kształtu i biegunowości biegunów). Jeśli na przykład umieścisz jeden obrabiany przedmiot na uchwycie magnetycznym, który pokryje go częściowo, linie sił magnetycznych skupiają się w tym obrabianym przedmiocie. Jeśli dodasz na uchwyt kolejny obrabiany przedmiot, to część linie sił „przesunie się“ do drugiego obrabianego przedmiotu, a magnetyczna siła mocująca na pierwszym obrabianym przedmiocie w ten sposób ulegnie zmniejszeniu.

Chropowatość powierzchni, szczelina powietrzna i zwartość obrabianego przedmiotu: W tym przypadku uchwyty magnetyczne zachowują się tak samo jak magnesy do podnoszenia ładunków. Wszystko, co powiedziano na temat składu chemicznego materiału obrabianego przedmiotu oraz temperatury podczas obróbki, ma również zastosowanie.

Nabiegunniki: wydłużają obwód magnetyczny i tym samym zmniejszają siłę mocującą, w zależności od ich wysokości i wykonania. Nabiegunniki mogą być:

- stałe/sztywne – w postaci dodatkowych płyt, w których wyfrezowany zostanie negatyw obrabianego przedmiotu, lub kostek z jednego kawałka,

- elastyczne – zostaną one namagnesowane wraz z obrabianym przedmiotem i zamocują go w ten sposób w wymaganej pozycji.

|

Nasza rada: Styczny przesuw obrabianego przedmiotu można też wyeliminować za pomocą listew podporowych lub zakładanych bloków, które zamocujesz magnetycznie wraz z obrabianym przedmiotem. Zakładane bloki można zastosować także jako zapobieganie przewróceniu się obrabianego przedmiotu. |

Zasady bezpiecznego zamocowania obrabianego przedmiotu za pomocą uchwytu magnetycznego

Siła mocująca powinna być zawsze co najmniej 2× większa od siły skrawania. W przypadku wyższych obrabianych przedmiotów należy też uwzględniać ryzyko przewrócenia się (siła skrawania działająca na małą podstawę obrabianego przedmiotu).

|

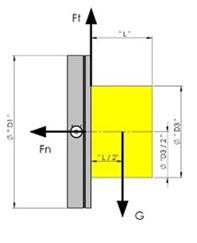

Ft ≥ 2×G Fn×(D3 / 2) ≥ 2×G×(L / 2) |

Obowiązuje, ż oba te warunki muszą być spełnione jednocześnie. Wzór ten jednak całkowicie pomija siłę skrawania. Jeśli chcielibyśmy ją uwzględnić w obliczeniu, należy wykonać sumowanie wektorów z siłą grawitacyjną i dodać zmienne do równań.

Objaśnienia:

Fn siła zamocowania obrabianego przedmiotu

Ft siła styczna zamocowania obrabianego przedmiotu (Ft = kv × Ft )

Kv = współczynnik tarcia (0,15 - 0,3 w zależności od materiału obrabianego przedmiotu, powierzchni, itp.)

G siła grawitacyjna (masa obrabianego przedmiotu × 9,81)

Wymienionych wzorów fizycznych nie trzeba się jednak obawiać. Uchwyty Walmag zawsze otrzymasz ze szczegółową instrukcją obsługi, w której znajdziesz szczegóły dotyczące mocowania magnetycznego. Ponadto zawsze dostępne jest wsparcie dla użytkowników, a także wsparcie techniczne.

Jeśli rozważasz automatyzację produkcji i nabycie uchwytów magnetycznych lub magnesów do podnoszenia, skontaktuj się z nami. Obliczymy potrzebną wydajność magnesów, zaproponujemy optymalne rozwiązanie dla Ciebie lub możemy wypożyczyć Ci magnesy na próbę.