Podczas frezowania istotnym jest, by obrabiany przedmiot był mocno zamocowany oraz by nie dochodziło do jego przesuwania, ani też drgań. Mocowanie mechaniczne za pomocą imadeł maszynowych lub urządzeń mocujących spełni ten wymóg, jednakże większe siły mocujące powodują ryzyko mechanicznego uszkodzenia obrabianego przedmiotu. Ponadto imadło lub zaciski zazwyczaj nie umożliwiają dostępu ze wszystkich stron, a zatem obrabiany przedmiot musi być kilkukrotnie przestawiany podczas frezowania. W określonych przypadkach problem ten rozwiązuje mocowanie magnetyczne.

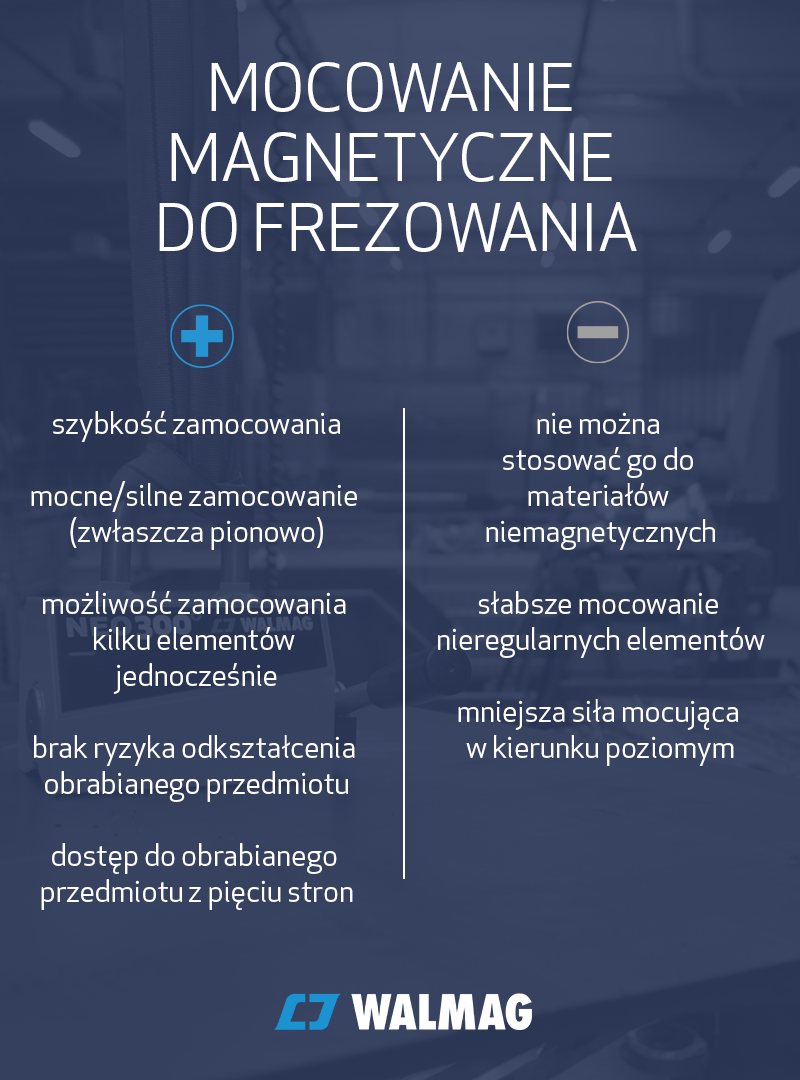

Zalety mocowania magnetycznego podczas frezowania

W porównaniu do mocowania mechanicznego, to magnetyczne jest znacznie szybsze. Obrabianych przedmiotów nie trzeba mocować w szczękach i zabezpieczać, wystarczy umieścić je na płycie roboczej z magnesem. Zmniejsza to wymagania w zakresie obsługi maszyny i zwiększa wydajność frezowania większej liczby mniejszych elementów, ponieważ na płycie można ich zamocować nawet kilka jednocześnie.

Podczas mocowania magnetycznego nie ma też ryzyka odkształcenia produktu. Siła magnetyczna przyciąga obrabiany przedmiot do płyty roboczej i w ten sposób mocuje go bardzo mocno (zwłaszcza w kierunku pionowym), bez konieczności zaciskania go twardymi szczękami imadła mechanicznego.

Mocowanie magnetyczne umożliwia też swobodny dostęp do obrabianego przedmiotu z boków, ponieważ ma zerową głębokość mocowania. Jeśli frezowany jest na przykład sześcian, to można go obrobić z pięciu stron, bez konieczności zmiany mocowania obrabianego przedmiotu. Jest to możliwe dzięki tzw. nabiegunnikom, ruchomym lub stałym kostkom lub rolkom, które lekko podnoszą obrabiany przedmiot, by frez mógł obrobić daną stronę aż do dołu, nie uszkadzając przy tym magnesu.

Wspomniane nabiegunniki ruchome potrafią ponadto precyzyjnie kopiować wygięcia chropowatego półproduktu płyty. Ze względu na to, że obrabiany przedmiot nie jest zamocowany mechanicznie i nie występują w nim żadne naprężenia fizyczne, wykluczone jest, by po odblokowaniu ponownie się wygiął, co niestety zdarza się czasami po mocowaniu mechanicznym z użyciem zacisków klasycznych.

Korzyści z mocowania na magnesach zostaną tym bardziej docenione, w przypadku używania frezarek 4- lub 5-osiowych, gdy można wykorzystać ich maksymalny potencjał.

Limity mocowania magnetycznego podczas frezowania

Mocowania magnetycznego nie można naturalnie zastosować do mocowania materiałów niemagnetycznych - na przykład drewna, aluminium, mosiądzu lub stali nierdzewnej. Nie nadaje się też do nierównych/złożonych elementów, gdy między płytą roboczą i obrabianym przedmiotem powstaje więcej szczelin powietrznych, ponieważ mocowanie nie jest wtedy dość mocne.

W niektórych przypadkach, a zwłaszcza w przypadku obróbki w pobliżu powierzchni magnetycznej, linie sił magnetycznych mogą utrudniać wyrzucanie i odprowadzanie wiórów, które są przyciągane z powrotem do przedmiotu obrabianego przez siłę magnetyczną, ewentualnie wióry przywierają do namagnesowanego narzędzia roboczego. W praktyce jednak można wyeliminować to, stosując chłodzenie ciśnieniowe.

Kolejną niedogodnością magnesu jest jego zmniejszająca się siła w kierunku ścinania, jest to nawet do 20% siły w porównaniu do kierunku pionowego. Z tego względu w przypadku obróbki z dużymi siłami bocznymi zalecamy osadzenie obrabianego przedmiotu w ograniczniku lub, o ile to możliwe, zmniejszenie nacisku bocznego podczas frezowania.

Podsumowanie i zalecenia

Mocowanie magnetyczne obrabianych przedmiotów jest idealną opcją w przypadku frezowania większych płaskich produktów z materiałów ferromagnetycznych, ewentualnie większej liczby mniejszych obrabianych przedmiotów jednocześnie. W takim przypadku narzędzie robocze ma dostęp do pięciu stron obrabianego przedmiotu, mocowanie nie powoduje odkształceń, a dodatkowo jest szybkie, mocne i bezpieczne.

Natomiast do mocowania mniejszych, a zwłaszcza nieregularnych produktów, mocowania magnetycznego raczej nie zalecamy, ewentualnie należy uprzednio skonsultować go z fachowcem, który określi dokładniej, czy magnes nadaje się do konkretnego obrabianego przedmiotu.