Dobrej jakości magnes do podnoszenia można rozpoznać po spawanej konstrukcji. Rdzeń magnetyczny magnesu permanentnego jest z neodymu, serce elektromagnesu stanowi cewka elektryczna, a magnesy elektropermanentne zawierają oba te elementy. Zajrzyj za kulisy produkcji magnesów u nas w Walmag.

W Walmag mówimy o sobie, że produkujemy magnesy. Jeśli jednak mamy być precyzyjni, powinniśmy opisać nasz zakład następująco: produkujemy magnesy do podnoszenia oraz uchwyty magnetyczne. Słowo ‚‚magnes‘‘ powinno być właściwie używane tylko do oznaczenia tego, co powoduje magnetyzm jako zjawisko fizyczne. Magnes jako taki ukryty jest wewnątrz i jest tylko częścią urządzenia, które dostarczymy klientowi.

Produkcja magnesów do podnoszenia

1. Przygotowanie materiału i obróbka

Pierwszym krokiem jest przygotowanie materiału – poszczególnych części, z których składamy magnesy do ponoszenia ładunków. Do produkcji konstrukcji zewnętrznej używamy części stalowych. W większości przypadków jest to stal ciągniona pochodząca z Europy, a jeśli nie jesteśmy w stanie zapewnić stali o wymaganej jakości od europejskiego producenta, dbamy o to, by spełniała co najmniej europejskie normy. Stalowe części obrabiamy na maszynach CNC – najpierw kształtujemy poszczególne części, a następnie spawamy je ze sobą.

Spawanie zewnętrznej konstrukcji magnesu to bardzo istotny moment. Jest odzwierciedleniem jakości magnesu – magnesy do podnoszenia ładunków niższej jakości miewają zwykle konstrukcję skręcaną. Konstrukcja ta nigdy nie wytrzyma tyle, co spawana. Skręcane części z biegiem czasu zawsze „rozchodzą się“, a magnes w zasadzie zaczyna się wówczas rozpadać.

|

TIP: Przeczytaj, w jaki sposób rozpoznać wysokiej jakości magnes do podnoszenia. |

2. Włożenie magnesów i ewentualnie jednostki sterującej

Następnie do przygotowanej zewnętrznej konstrukcji magnesu do podnoszenia wkładane są kolejne części, które różnią się w zależności od tego, czy jest to magnes permanentny, elektropermanentny lub też elektromagnes. Części osadzane są w konstrukcji magnesu i przymocowywane za pomocą epoksydu.

Permanentne magnesy do podnoszenia mają w sobie kilka magnesów neodymowych (ich liczba zależy od rodzaju produktu) oraz wirnik, którym przełączany jest magnes. W zależności od tego, czy magnes jest wyłączony czy włączony, magnesy wewnątrz konstrukcji obrócone zostaną w taki sposób, by ich pole magnetyczne przyciągało lub przeciwnie, nie przyciągało ładunków ferromagnetycznych.

Elektryczne magnesy do podnoszenia mają w sobie cewkę, która jest lub nie jest magnetyczna, w zależności od tego, czy magnes jest pod napięciem. Cewki produkujemy w Walmag sami.

Jeśli magnes posiada jednostkę sterującą (miewają ją elektromagnesy i magnesy elektropermanentne, które sterowane są elektronicznie, a nie ręcznie), to kolejnym krokiem produkcji jest montaż elektroniki oraz sprawdzenie, czy wszystko działa tak, jak powinno.

3. Kontrola i certyfikacja magnesu do podnoszenia

Kolejnym krokiem podczas produkcji magnesu do podnoszenia jest kontrola udźwigu. Zgodnie z obowiązującymi normami, każdy magnes do podnoszenia musi w rzeczywistości unieść co najmniej trzykrotność swojego udźwigu znamionowego – właściwość ta testowana jest za pomocą tzw. próby oderwania. W Walmag test ten utrudniamy sobie dodatkowo, umieszczając między podnoszonym ładunkiem i powierzchnią nośną magnesu kartkę papieru. Symulujemy w ten sposób szczeliny powietrzne, które często występują w realnie w praktyce, np. w wyniku tego, że powierzchnia podnoszonego ładunku jest nierówna lub ze złuszczonym lakierem, lub znajdują się na niej cząstki kurzu i innych zanieczyszczeń. Wszystkie te czynniki zmniejszają siłę magnetyczną, a tym samym także rzeczywisty udźwig magnesu. Nasza próba oderwania zapewni, że rzeczywisty udźwig magnesu jest realnie ponad trzykrotnie większy od deklarowanego udźwigu znamionowego.

|

RADA: Więcej na temat certyfikacji magnesów do podnoszenia ładunków przeczytasz w artykule. Jakość magnesów do podnoszenia ładunków jest istotne również ze względu na bezpieczeństwo – niskiej jakości magnesy pochodzenia azjatyckiego mogą w ogóle nie posiadać niezbędnych certyfikatów. |

4. Lakierowanie, oznaczanie tabliczkami, ekspedycja

Po zweryfikowaniu udźwigu za pomocą próby oderwania magnes trafia do lakierni, a następnie do ekspedycji, gdzie do magnesu przymocowane zostają niezbędne tabliczki (z udźwigiem znamionowym magnesu i innymi obowiązkowymi danymi) oraz kolejne ‚‚dodatki‘‘ (na przykład nasz nowy magnes do podnoszenia magnet REVOLIFT wyposażony jest w czip NFC, który posiada elektroniczny „rodowód“ magnesu, można go łatwo wczytać za pomocą telefonu, a pracownik może zatem w ciągu kilku sekund wyszukać na przykład instrukcje dotyczące magnesu). Oznakowany i zapakowany magnes wysyłamy następnie do klienta.

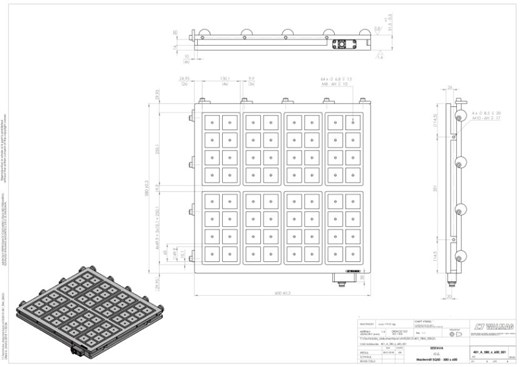

Produkcja uchwytów magnetycznych

1. Przygotowanie materiału i obróbka

Pierwszy krok jest podobny, jak w przypadku magnesów do podnoszenia – obejmuje przygotowanie płytek/blach stylowych i innych materiałów potrzebnych do produkcji uchwytów magnetycznych. Nasze portfolio magnesów mocujących jest szerokie, materiały są zatem dość zróżnicowane (blachy na płytki do permanentnych uchwytów magnetycznych, stal i mosiądz do produkcji płyt biegunowych, itp.). Każdy uchwyt ma własną precyzyjną dokumentację produkcyjną.

Ze stalowych części następnie na maszynach CNC tworzona jest płyta bazowa magnesu. Na niej układany jest materiał magnetyczny – w przypadku uchwytów permanentnych płytki, w przypadku magnesów elektropermanentnych i elektromagnesów płyta bazowa wyposażana jest w magnesy o rozmiarze i gęstości zgodnie ze stosownym rysunkiem.

2. Akcesoria do magnesów mocujących

Jeśli do uchwytu dodawana jest płyta biegunowa, poddawana jest frezowaniu, a następnie wg potrzeb wyposażana jest w magnesy. Zmontowany uchwyt magnetyczny jest następnie poddawany obróbce końcowej na maszynie CNC, następnie, jeśtli jest to produkt lakierowany, trafia do lakierni, a w ramach ostatniego kroku przeprowadzana jest kontrola końcowa gotowego uchwytu.

Uchwyty magnetyczne bywają często wyposażone w jednostkę sterującą, która, tak samo jak w przypadku magnesów do podnoszenia, montowana jest w magnesie na końcowym etapie produkcji. Zacisk z jednostką sterującą można podłączyć do obrabiarki, tak więc operator podczas produkcji steruje zarówno obróbką, jak też mocowaniem na jednym ekranie.

W przeciwieństwie do magnesów do podnoszenia, dla magnesów mocujących nie ma określonego jednolitego testu siły magnetycznej. W Walmag testujemy uchwyty w taki sposób, że mierzymy strumień magnetyczny za pomocą przyrządów i dokonujemy właściwej próby oderwania na próbce.

Ile czasu trwa produkcja magnesów do podnoszenia ładunków oraz mocujących

Produkcja jednego magnesu do podnoszenia ładunków lub mocującego trwa 4–6 tygodni. Nasze najczęściej sprzedawane są na stanie naszego magazynu, jednak często też produkujemy dla klientów magnesy szyte na miarę. Walmag posiada własny dział rozwoju, a także produkcji – magnesy do podnoszenia ładunków i uchwyty magnetyczne projektują nasi konstruktorzy, w przypadku magnesów szytych na miarę ściśle współpracują z handlowcem, który odpowiedzialny jest za danego klienta. W ten sposób modyfikowaliśmy np. pryzmat magnesu (kształt powierzchni nośnej) lub dźwignię przełączającą dla firmy Siemens w miejscowości Frenštát pod Radhoštěm.

Jeśli zainteresowała Cię nasza produkcja, nie wahaj się z nami skontaktować – znajdziemy rozwiązanie również dla Ciebie. Oprócz pojedynczych magnesów potrafimy wyprodukować na zlecenia także duże systemy magnetyczne do podnoszenia.